Do tej pory ultradźwiękowe czujniki odległości stały się integralną częścią życia codziennego i produkcji przemysłowej.Od wykrywania poziomu cieczy, pomiaru odległości po diagnostykę medyczną – obszary zastosowań ultradźwiękowych czujników odległości stale się poszerzają.W tym artykule szczegółowo poznasz proces produkcji ultradźwiękowych czujników odległości naszej firmy.

1. Zasada działania ultradźwiękowego czujnika odległości

Ultradźwiękowe czujniki odległości wykorzystują odwrotny efekt piezoelektryczny ceramiki piezoelektrycznej do przekształcania energii elektrycznej w wiązki ultradźwiękowe, a następnie obliczają odległość, mierząc czas propagacji wiązek ultradźwiękowych w powietrzu.Ponieważ znana jest prędkość propagacji fal ultradźwiękowych, odległość między nimi można obliczyć, po prostu mierząc czas propagacji fal dźwiękowych między czujnikiem a obiektem docelowym.

2. Proces produkcji ultradźwiękowych czujników odległości

Pokażemy Ci proces produkcji naszych czujników z następujących punktów:

❶Kontrola przychodzącego materiału —— kontrola materiału produktu, jakość materiałów jest sprawdzana zgodnie z międzynarodowymi standardami kontroli. Kontrolowane materiały obejmują zazwyczaj elementy elektroniczne (rezystory, kondensatory, mikrokontrolery itp.), części konstrukcyjne (obudowy, przewody), i przetworniki.Sprawdź, czy przychodzące materiały są kwalifikowane.

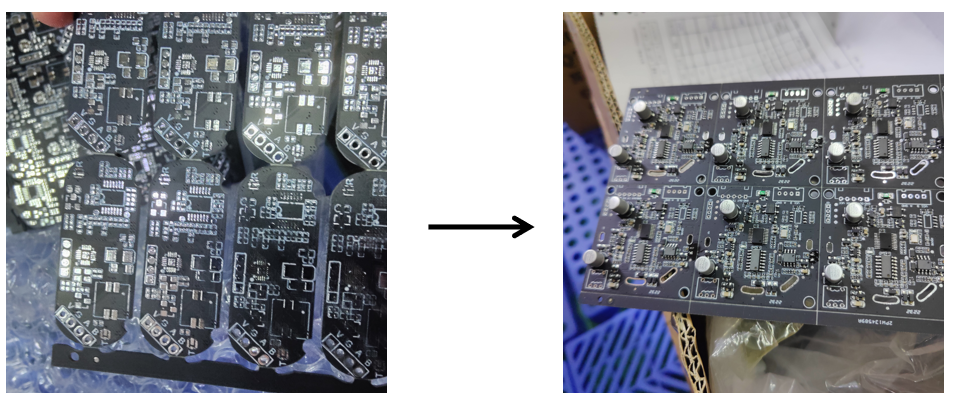

❷Zlecanie łatania ——- Sprawdzone komponenty elektroniczne są zlecane na zewnątrz w celu łatania w celu utworzenia PCBA, czyli sprzętu czujnika.PCBA zwrócona z patchowania również zostanie poddana kontroli, głównie w celu sprawdzenia wyglądu PCBA oraz tego, czy elementy elektroniczne takie jak rezystory, kondensatory i mikrokontrolery nie są zlutowane lub nieszczelne.

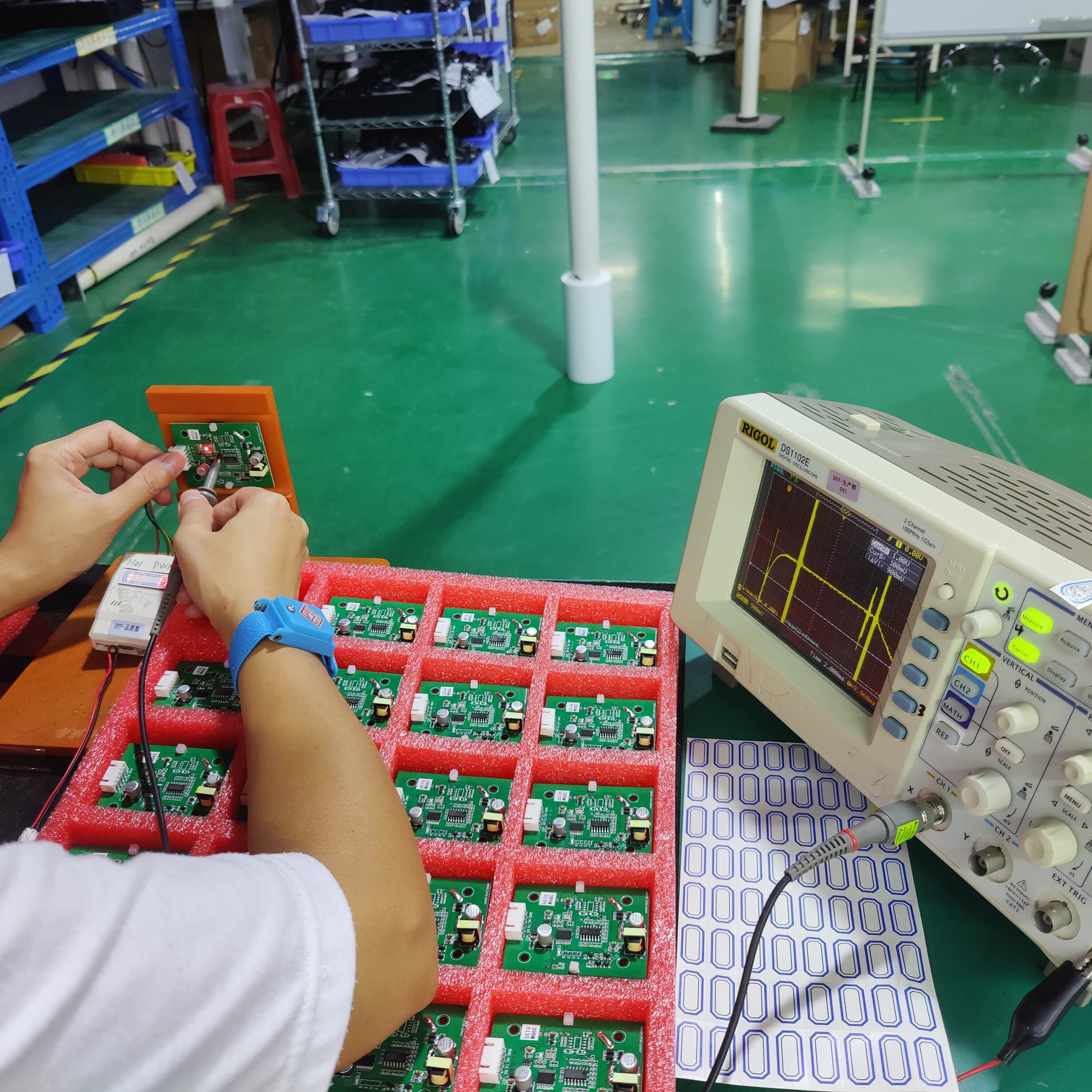

❸Nagrywanie programu ——- Do wypalenia programu dla mikrokontrolera, czyli oprogramowania czujnika, można użyć wykwalifikowanego PCBA.

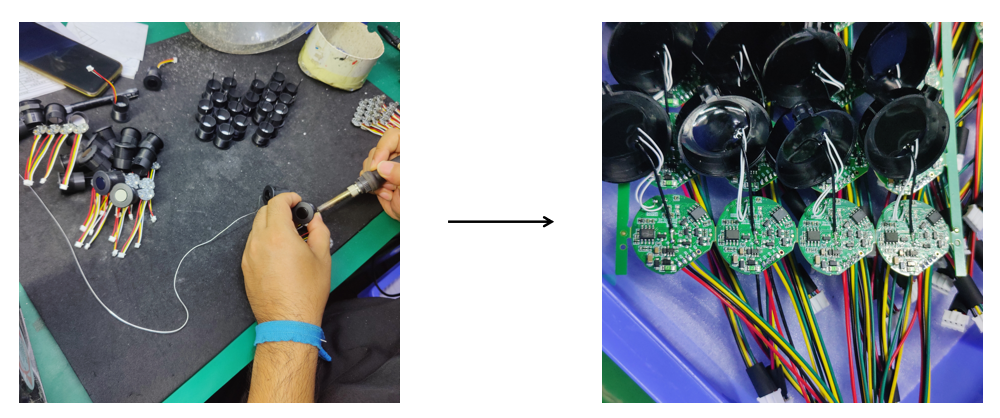

❹ Po spawaniu —— Po wprowadzeniu programu można udać się na linię produkcyjną w celu produkcji.Głównie spawanie przetworników i przewodów oraz spawanie płytek drukowanych razem z przetwornikami i przewodami zaciskowymi.

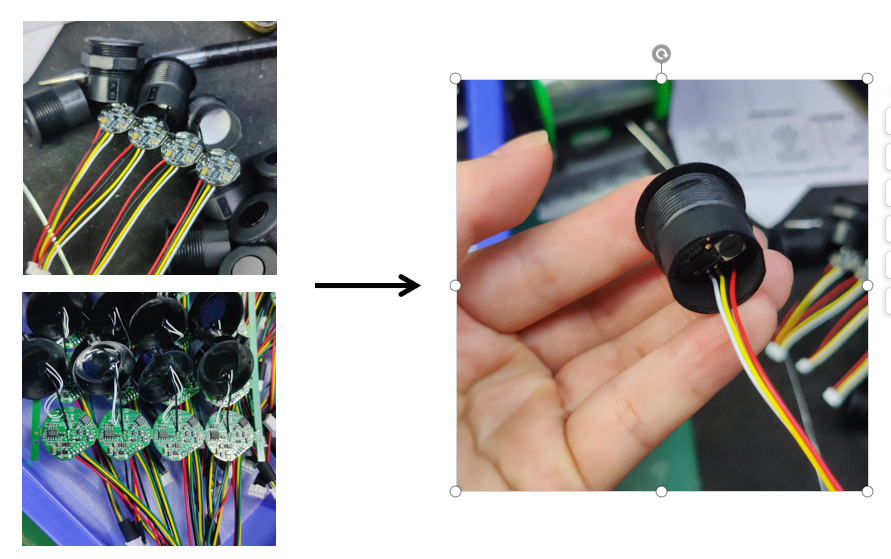

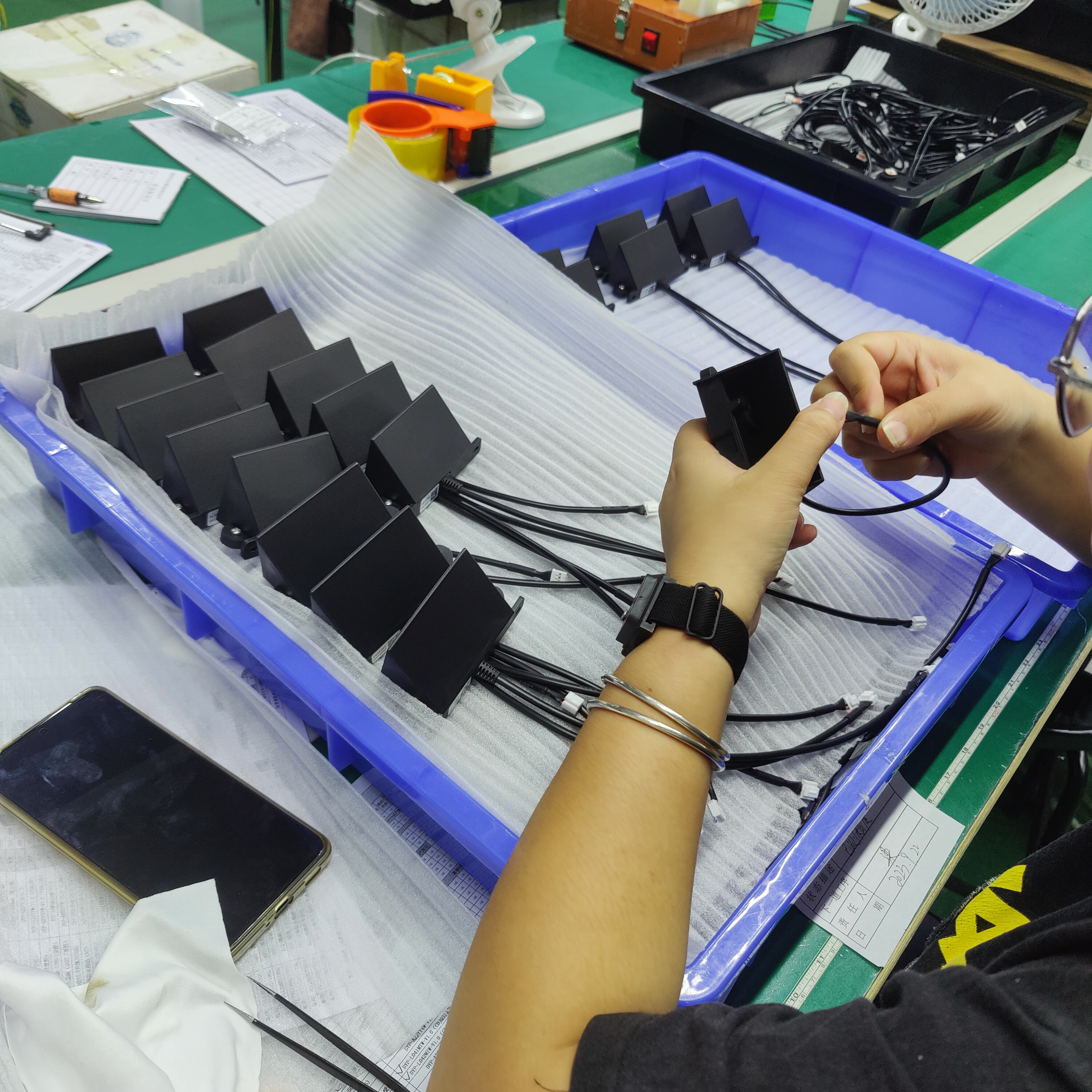

❺ Montaż i testowanie półproduktu —— moduły ze spawanymi przetwornikami i przewodami są składane w jeden na potrzeby testów.Elementy testu obejmują głównie test odległości i test echa.

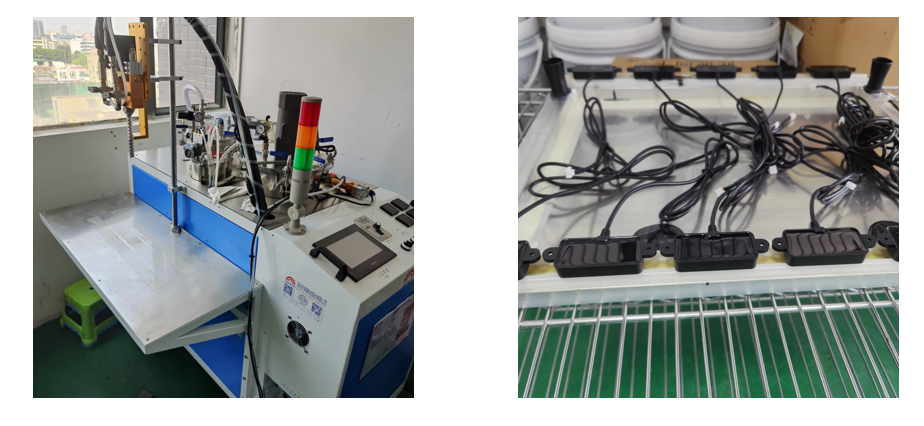

❻ Zalewanie klejem —— Moduły, które przejdą test, przejdą do następnego etapu i do zalewania użyją maszyny do zalewania klejem.Głównie do modułów z wodoodpornością.

❼Testowanie gotowego produktu ——-Po wyschnięciu modułu w obudowie (czas suszenia wynosi zazwyczaj 4 godziny) kontynuuj testowanie gotowego produktu.Głównym elementem testu jest test odległości.Jeśli test wypadnie pomyślnie, produkt zostanie oznakowany i sprawdzony pod kątem wyglądu przed umieszczeniem w magazynie.

Czas publikacji: 8 października 2023 r