Do tej pory ultradźwiękowe czujniki odległości stały się integralną częścią życia codziennego i produkcji przemysłowej. Od wykrywania poziomu cieczy, pomiaru odległości po diagnostykę medyczną – obszary zastosowań ultradźwiękowych czujników odległości stale się poszerzają. W tym artykule szczegółowo poznasz proces produkcji ultradźwiękowych czujników odległości naszej firmy.

1. Zasada działania ultradźwiękowego czujnika odległości

Ultradźwiękowe czujniki odległości wykorzystują odwrotny efekt piezoelektryczny ceramiki piezoelektrycznej do przekształcania energii elektrycznej w wiązki ultradźwiękowe, a następnie obliczają odległość, mierząc czas propagacji wiązek ultradźwiękowych w powietrzu. Ponieważ znana jest prędkość propagacji fal ultradźwiękowych, odległość między nimi można obliczyć, po prostu mierząc czas propagacji fal dźwiękowych między czujnikiem a obiektem docelowym.

2. Proces produkcji ultradźwiękowych czujników odległości

Pokażemy Ci proces produkcji naszych czujników z następujących punktów:

❶Kontrola przychodzącego materiału —— kontrola materiału produktu, jakość materiałów jest sprawdzana zgodnie z międzynarodowymi standardami kontroli. Kontrolowane materiały obejmują zazwyczaj elementy elektroniczne (rezystory, kondensatory, mikrokontrolery itp.), części konstrukcyjne (obudowy, przewody), i przetworniki. Sprawdź, czy przychodzące materiały są kwalifikowane.

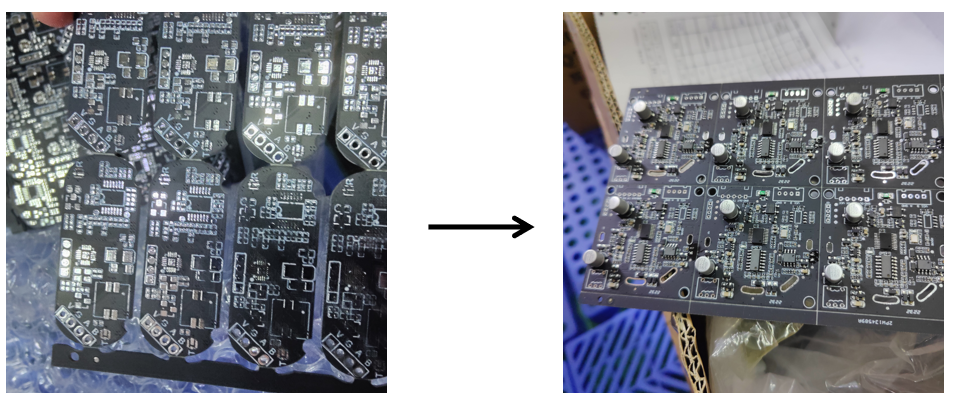

❷Zlecane na zewnątrz łatanie ——- Sprawdzone komponenty elektroniczne są zlecane na zewnątrz w celu łatania w celu utworzenia PCBA, czyli sprzętu czujnika. PCBA zwrócona z patchowania również zostanie poddana kontroli, głównie w celu sprawdzenia wyglądu PCBA oraz tego, czy elementy elektroniczne takie jak rezystory, kondensatory i mikrokontrolery nie są zlutowane lub nieszczelne.

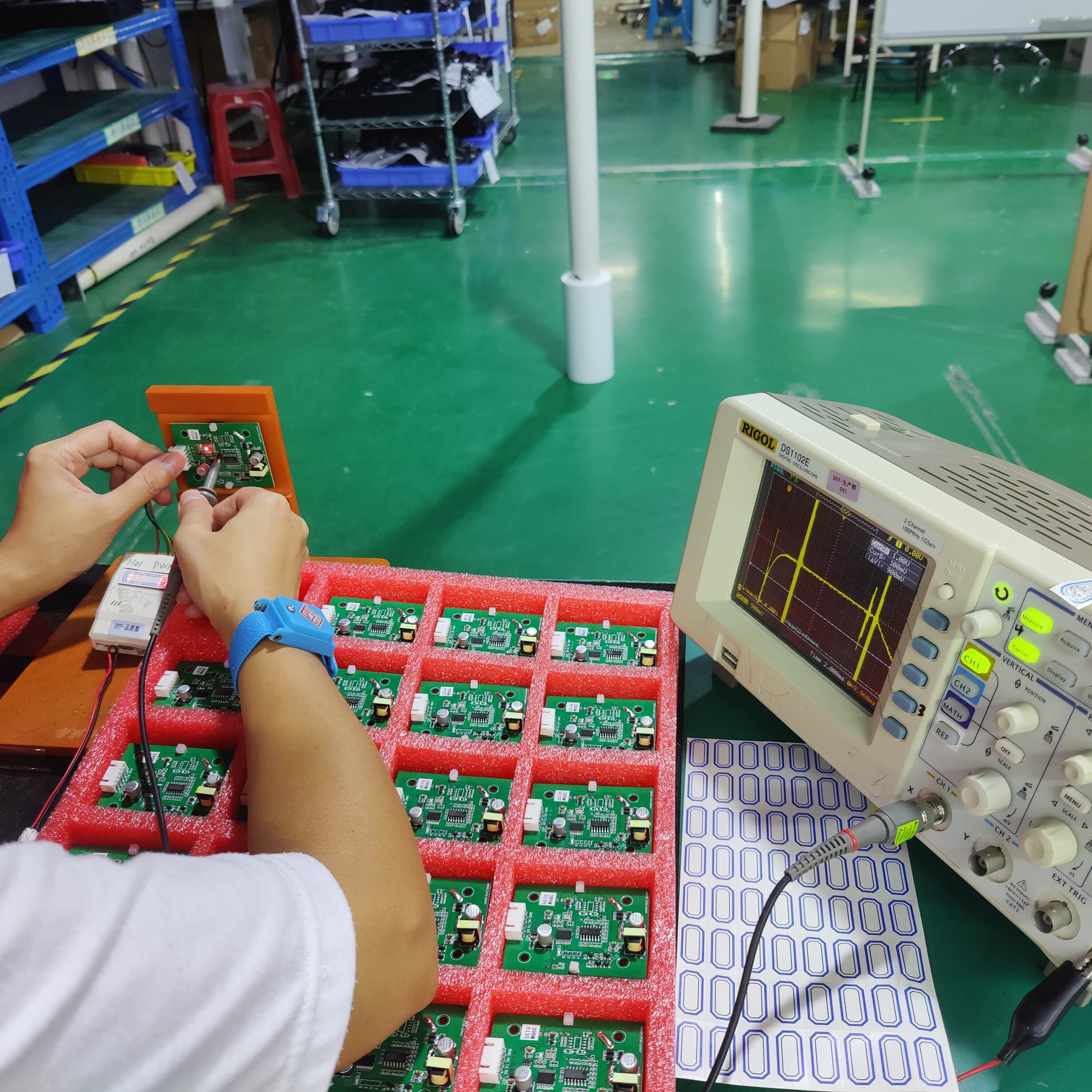

❸Nagrywanie programu ——- Do wypalenia programu dla mikrokontrolera, czyli oprogramowania czujnika, można użyć wykwalifikowanego PCBA.

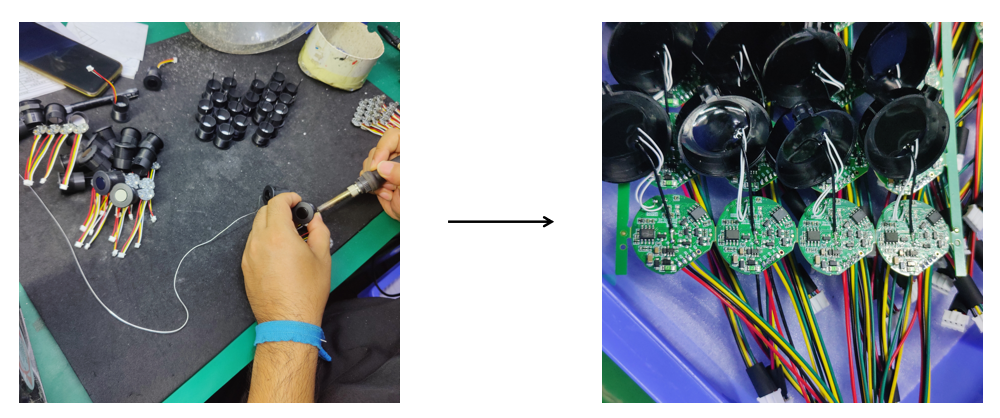

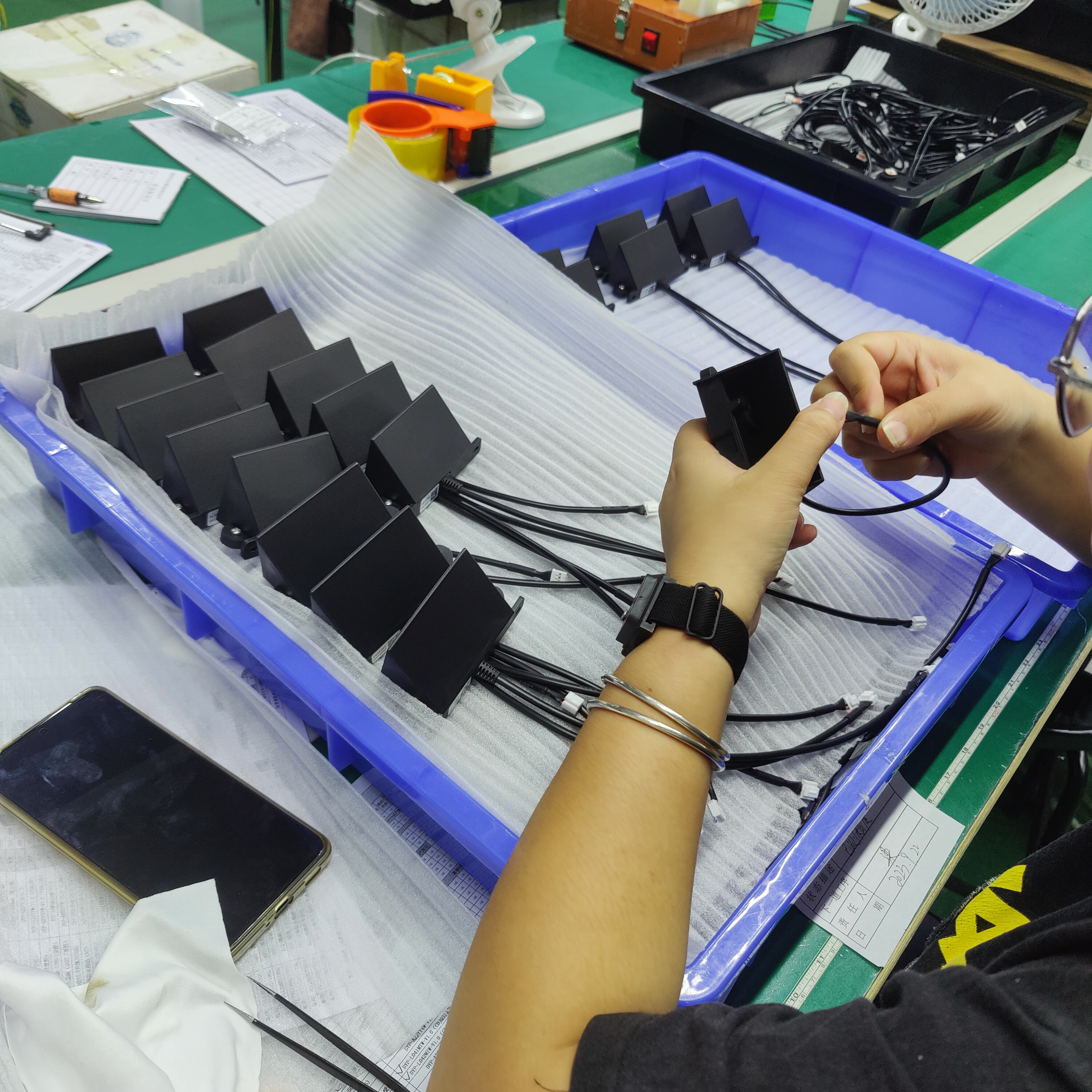

❹ Po spawaniu —— Po wprowadzeniu programu można udać się na linię produkcyjną w celu produkcji. Głównie spawanie przetworników i przewodów oraz spawanie płytek drukowanych razem z przetwornikami i przewodami zaciskowymi.

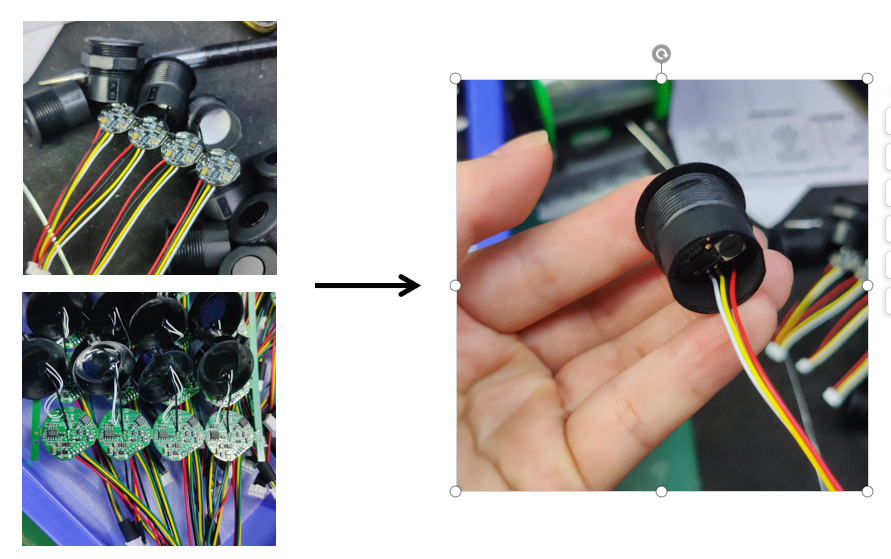

❺ Montaż i testowanie półproduktu —— moduły ze spawanymi przetwornikami i przewodami są składane w jeden na potrzeby testów. Elementy testu obejmują głównie test odległości i test echa.

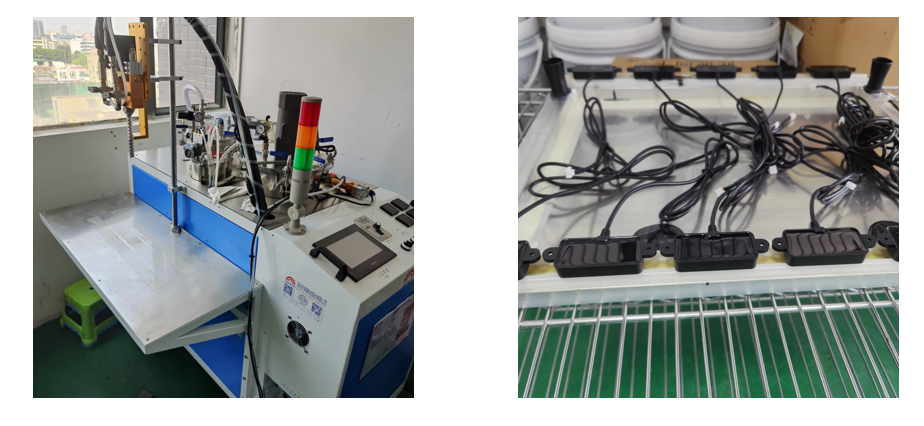

❻ Zalewanie klejem —— Moduły, które przejdą test, przejdą do następnego etapu i do zalewania użyją maszyny do zalewania klejem. Głównie do modułów z wodoodpornością.

❼Testowanie gotowego produktu ——-Po wyschnięciu modułu w obudowie (czas suszenia wynosi zazwyczaj 4 godziny) kontynuuj testowanie gotowego produktu. Głównym elementem testu jest test odległości. Jeśli test wypadnie pomyślnie, produkt zostanie oznakowany i sprawdzony pod kątem wyglądu przed umieszczeniem w magazynie.

Czas publikacji: 8 października 2023 r